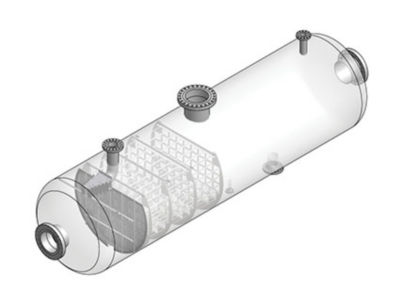

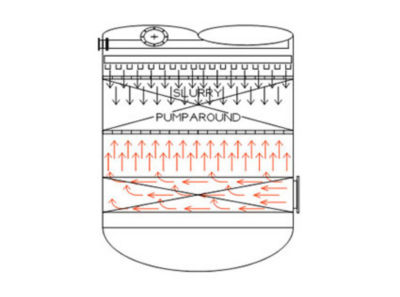

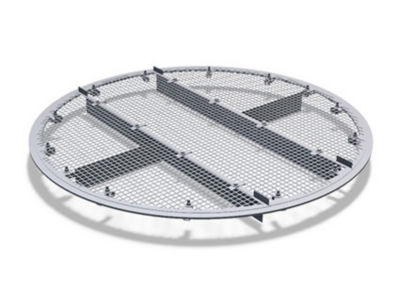

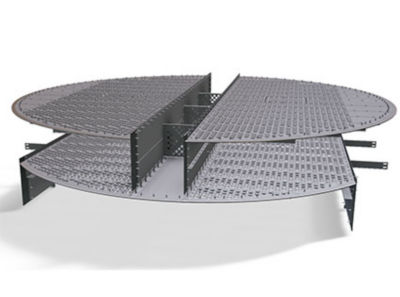

Las bandejas SUPERFLUX® de Koch-Glitsch proporcionan una mayor resistencia al ensuciamiento, lo que puede conducir a un aumento de los tiempos de funcionamiento entre paradas de limpieza.

Para garantizar que se apliquen las tecnologías adecuadas para cada diseño de bandeja SUPERFLUX®, los ingenieros de Koch-Glitsch trabajan con cada cliente para obtener las características específicas de incrustación que deben abordarse. Las características adecuadas para la aplicación específica se combinan en un diseño final para producir una bandeja capaz de tiempos de funcionamiento más prolongados entre paradas de limpieza.

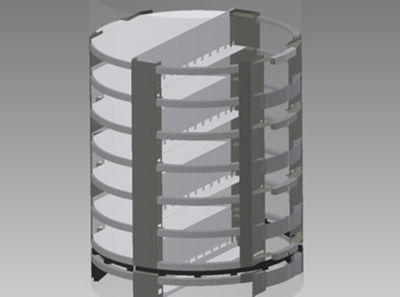

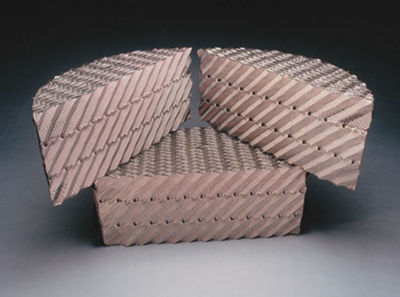

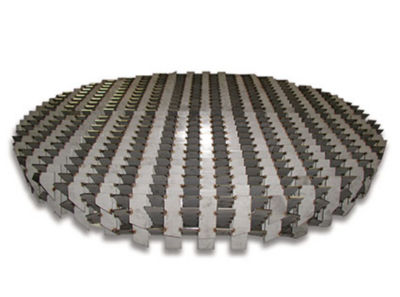

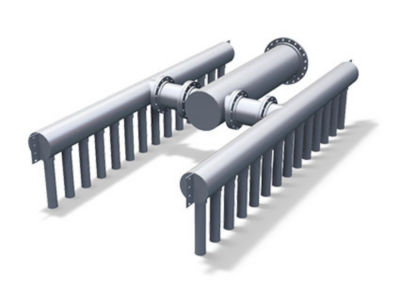

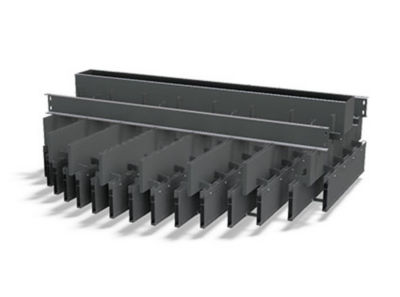

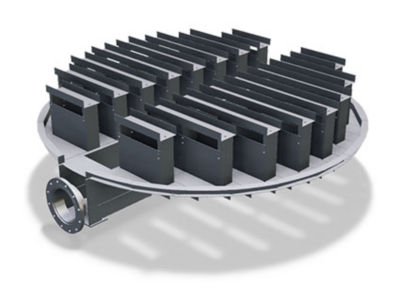

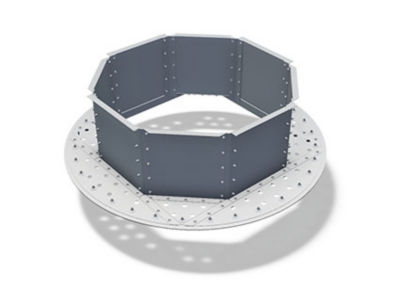

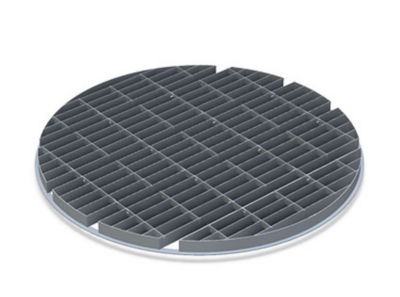

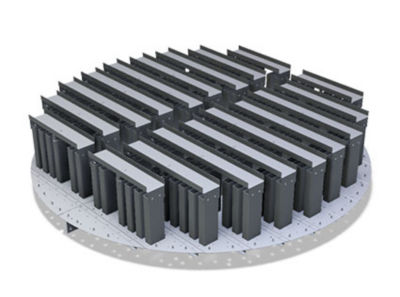

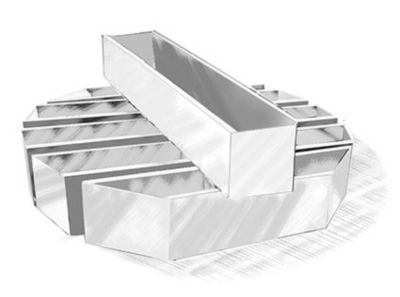

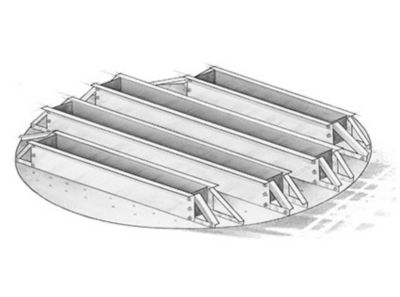

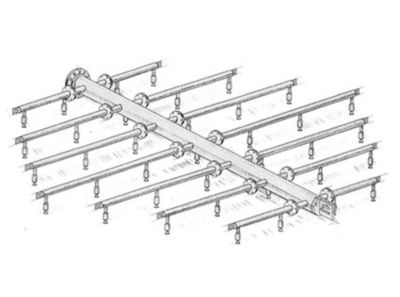

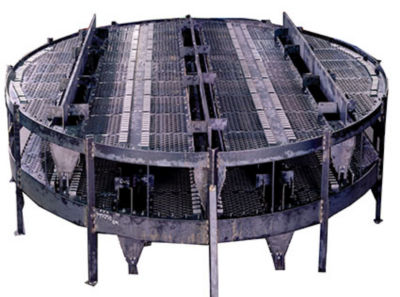

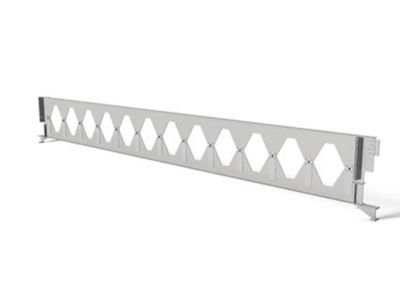

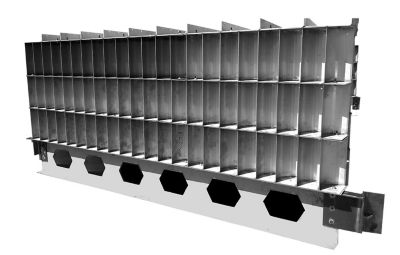

Las bandejas

SUPERFLUX® con bajantes convencionales utilizan mejoras en el área activa y pueden tener mejoras en el área de entrada. El diseño sencillo de los bajantes permite el uso de una construcción de bandeja estándar y simplifica la instalación.

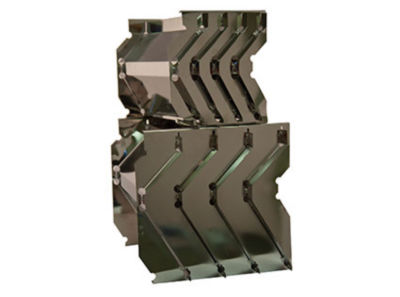

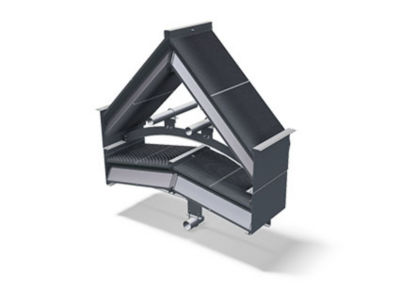

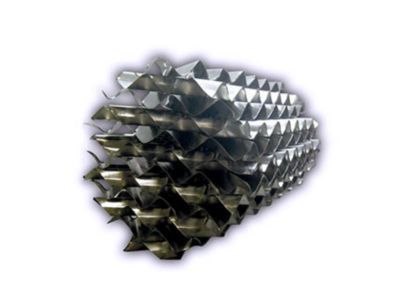

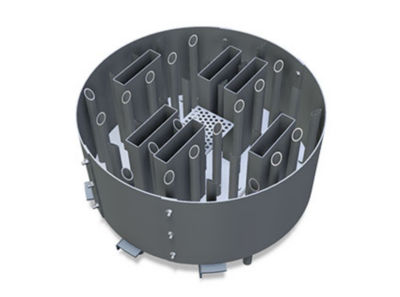

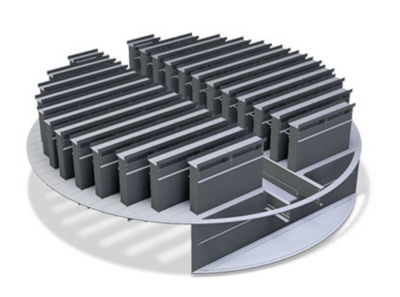

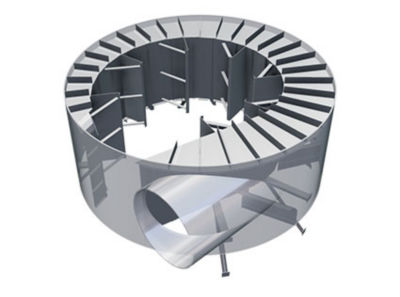

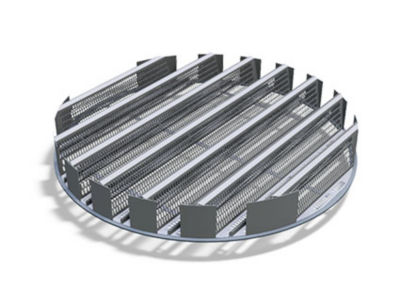

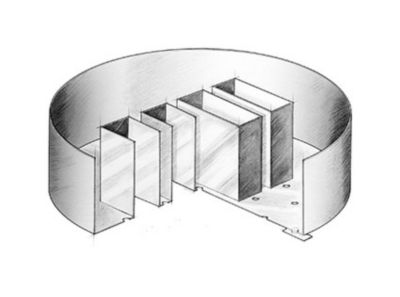

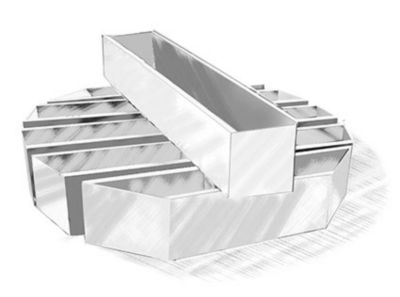

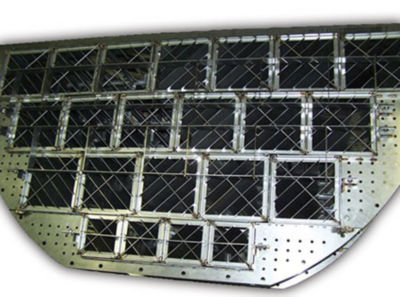

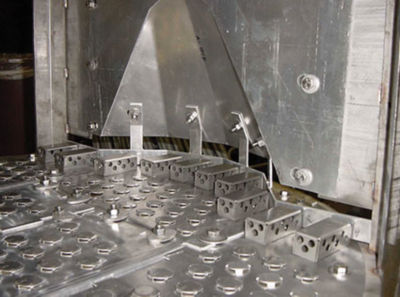

En procesos en los

que se sabe que el ensuciamiento de los bajantes provoca paradas frecuentes, Koch-Glitsch ofrece la configuración de bajada PURGE. El bajante PURGE ha demostrado ser adecuado para resistir el ensuciamiento en servicios como lechada de polímeros, acrilonitrilo y butadieno.

Las bandejas SUPERFLUX® de bajada PURGE utilizan mejoras en el área activa y pueden tener mejoras en el área de entrada. Se han aplicado tecnologías de bajada muy avanzadas y específicas a las bandejas de bajada PURGE.

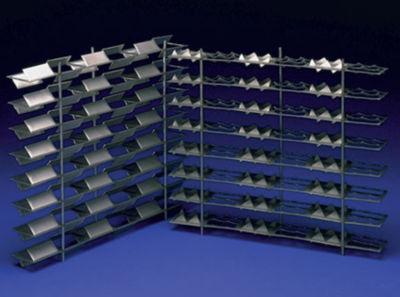

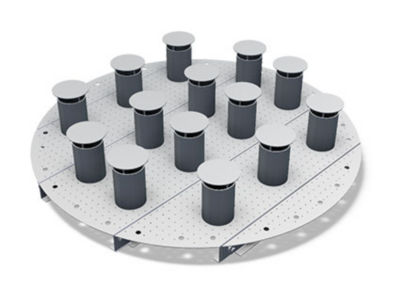

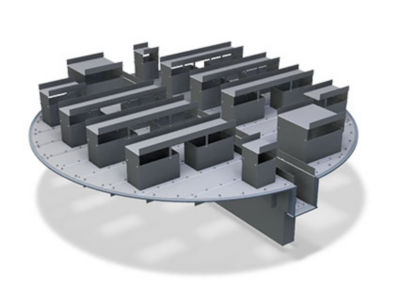

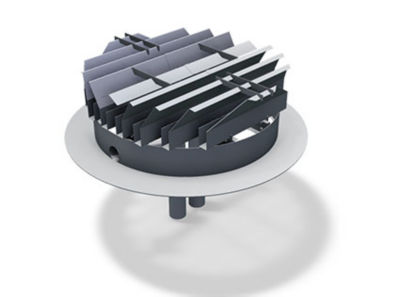

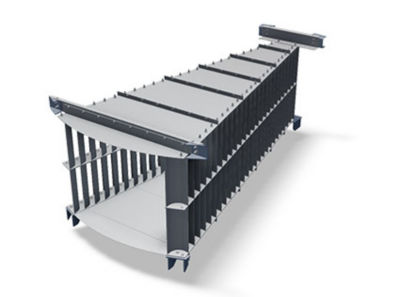

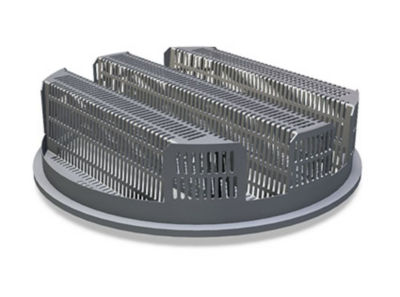

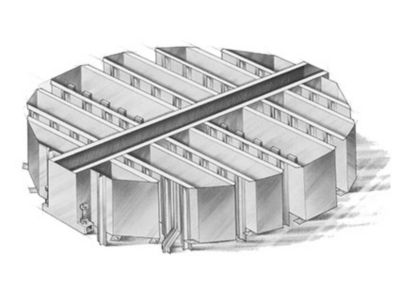

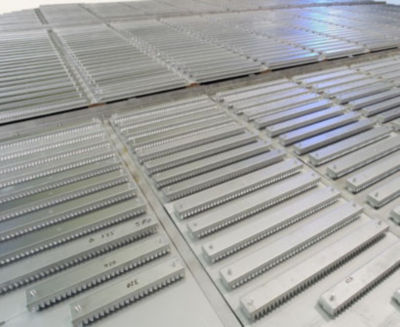

Las bandejas

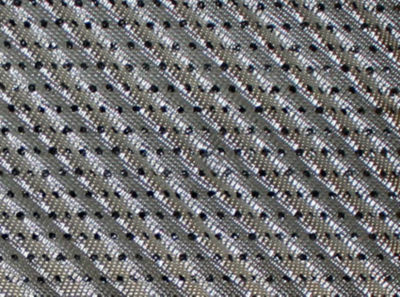

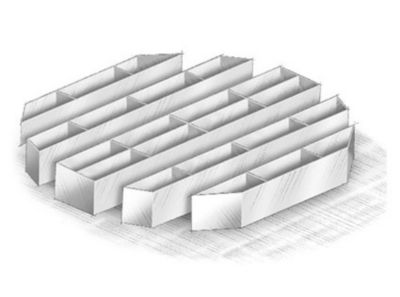

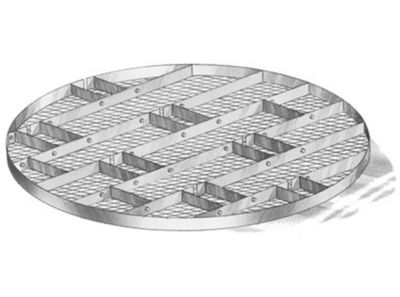

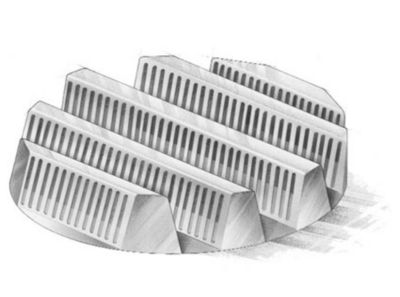

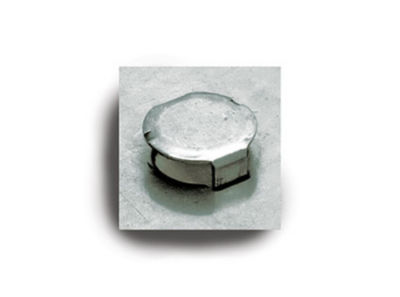

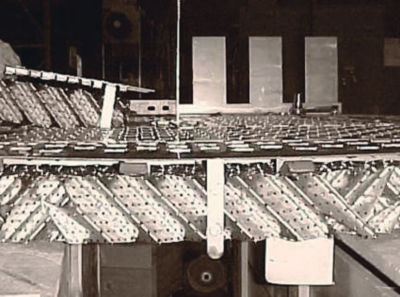

SUPERFLUX® proporcionan una mayor resistencia al ensuciamiento, lo que puede conducir a un aumento de los tiempos de funcionamiento. Las válvulas fijas de gran diámetro que son resistentes a las incrustaciones son una característica estándar.

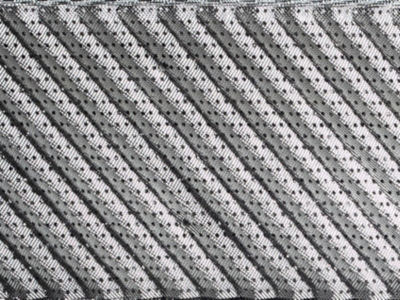

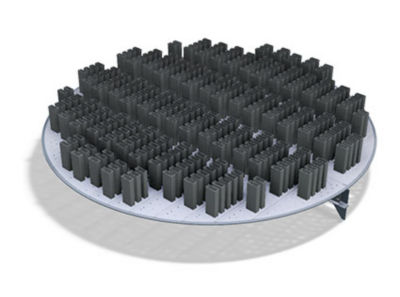

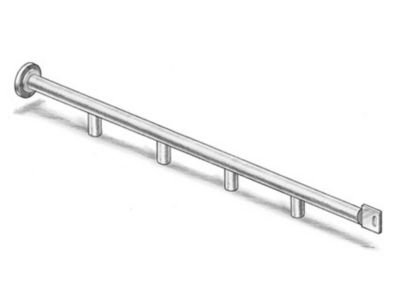

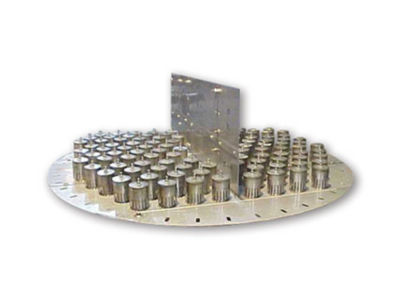

Hay varias opciones de válvulas disponibles que promueven la autolimpieza de las áreas activas. Estas válvulas tienen componentes direccionales que utilizan la energía del vapor para proporcionar empuje lateral hacia adelante sobre la espuma. Esta acción es de vital importancia para mantener la actividad adecuada de la bandeja y reducir el tiempo de residencia de los sólidos en la plataforma de la bandeja.

Se presta especial atención a las áreas periféricas de la cubierta donde el estancamiento puede provocar la deposición de sólidos. Las válvulas direccionales se colocan en esta área para aumentar la actividad y promover un perfil de flujo uniforme. Estos componentes se combinan para reducir la distribución del tiempo de residencia y mejorar la resistencia al ensuciamiento de las bandejas.

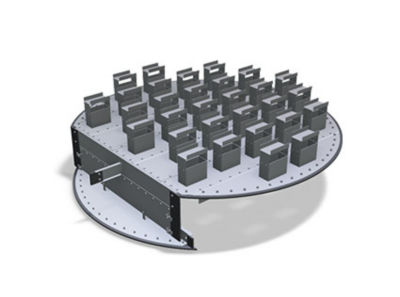

Este diseño de bandeja es adecuado para procesos que son particularmente propensos al ensuciamiento de áreas activas, como decapantes de agua agria y decapantes de cerveza.