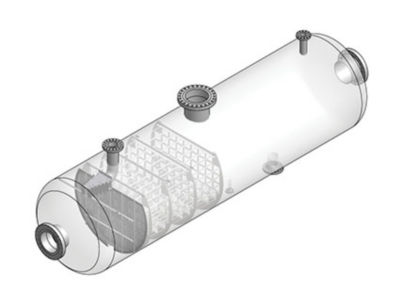

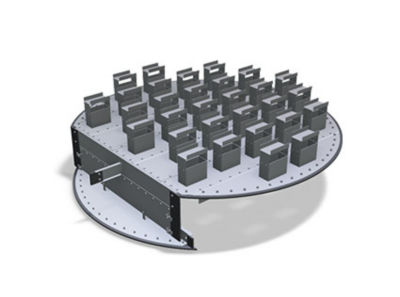

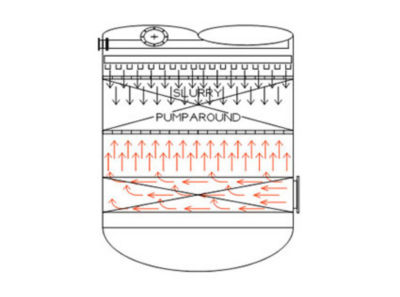

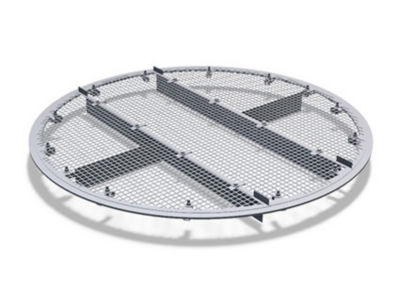

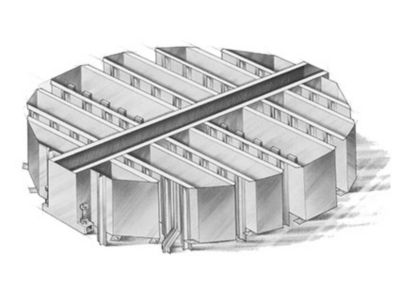

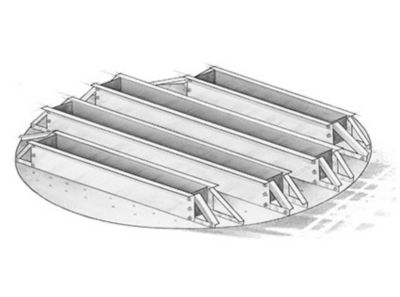

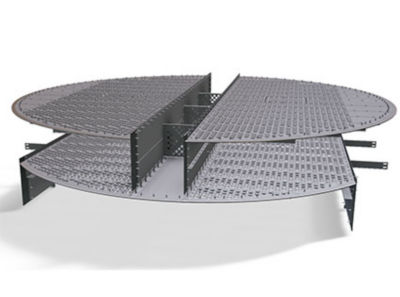

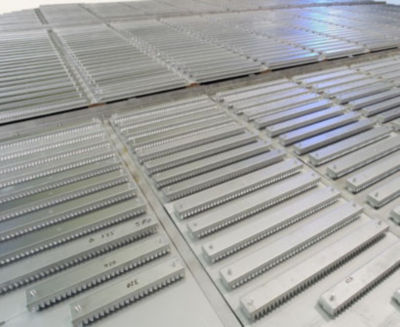

As bandejas SUPERFLUX® da Koch-Glitsch oferecem maior resistência à incrustação, o que pode levar a um aumento dos tempos de execução entre as paradas de limpeza.

Para garantir que as tecnologias apropriadas sejam aplicadas para cada projeto de bandeja SUPERFLUX®, os engenheiros da Koch-Glitsch trabalham com cada cliente para obter as características específicas de incrustação que devem ser abordadas. Os recursos adequados para a aplicação específica são combinados em um design final para produzir uma bandeja capaz de tempos de execução mais longos entre as paradas de limpeza.

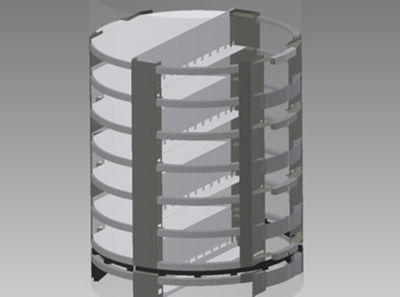

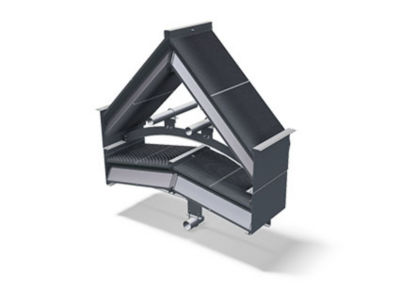

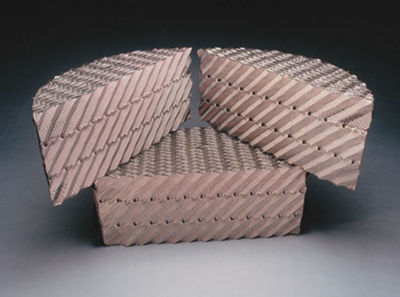

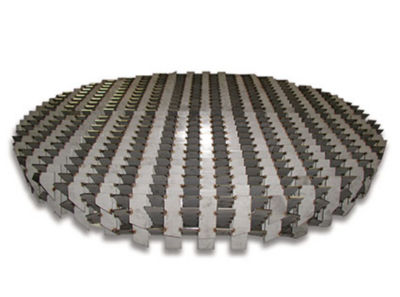

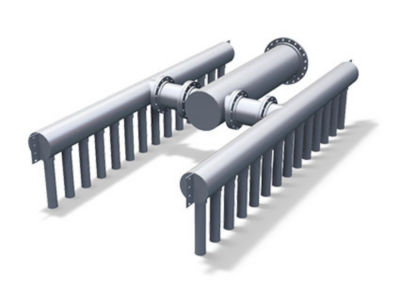

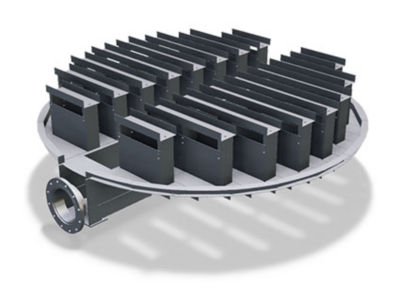

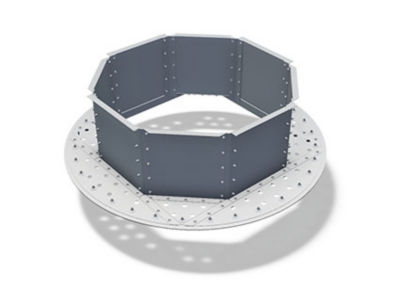

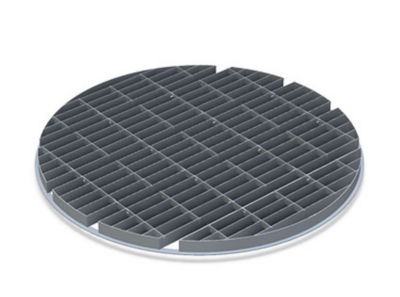

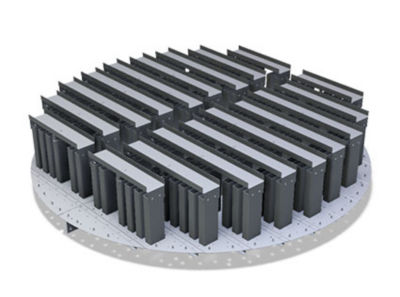

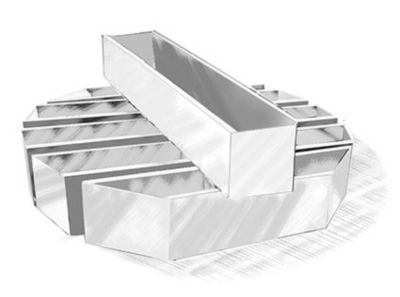

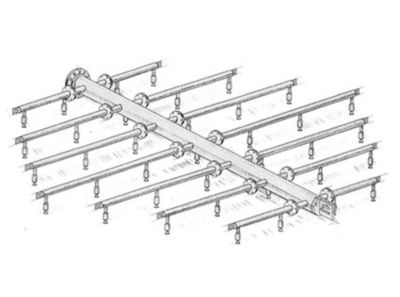

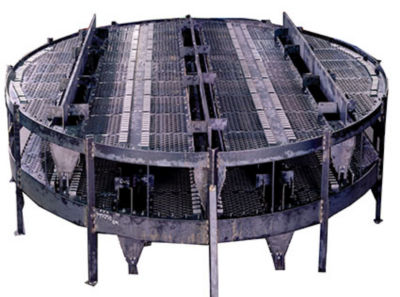

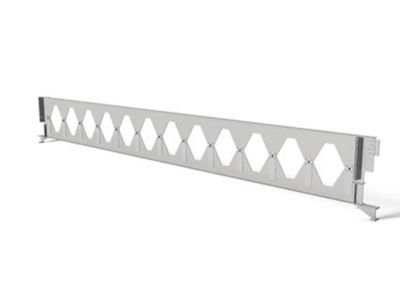

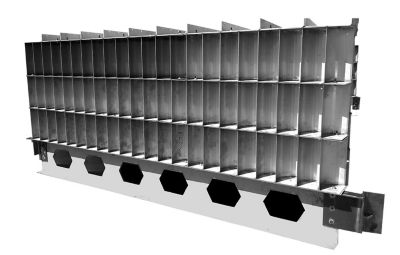

Downcomers convencionais As bandejas SUPERFLUX com downcomers convencionais usam aprimoramentos de área ativa e podem ter aprimoramentos de

área de entrada.® O design simples dos downcomers permite o uso da construção de bandeja padrão e simplifica a instalação.

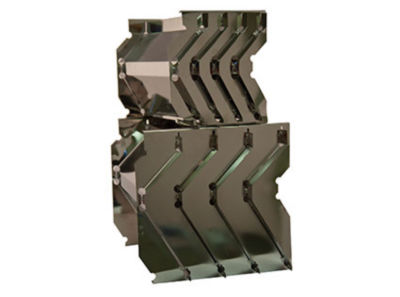

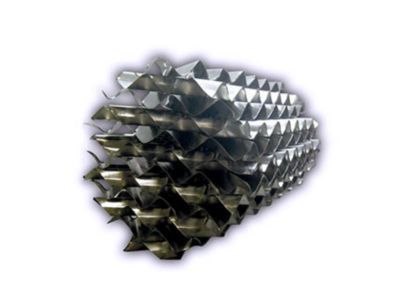

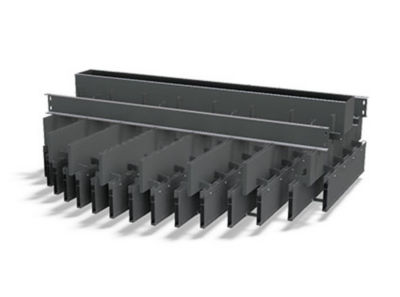

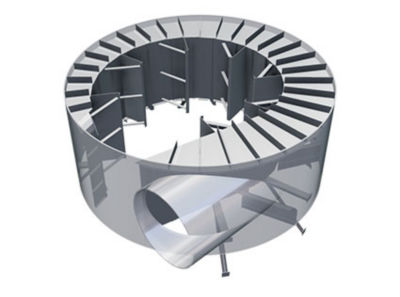

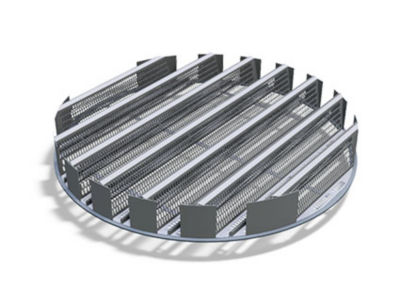

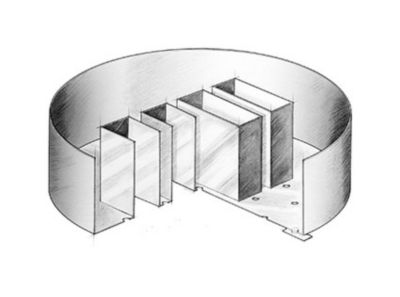

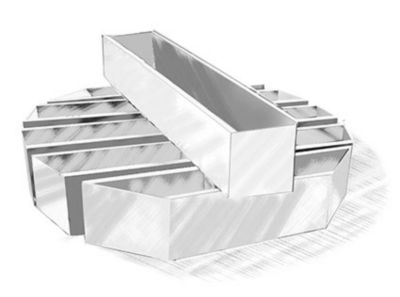

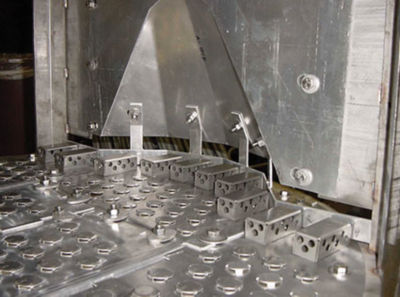

Em

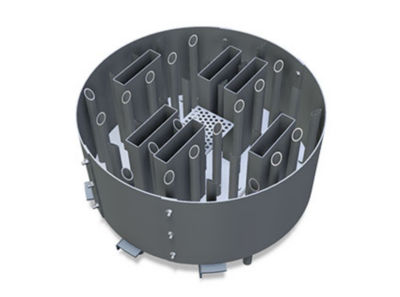

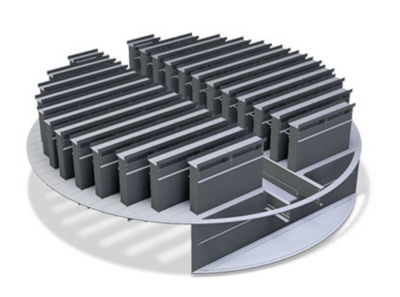

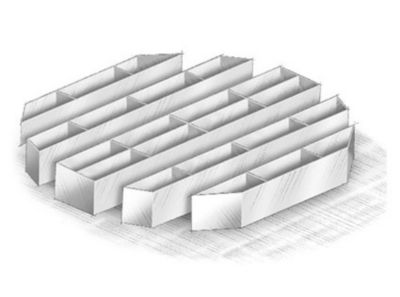

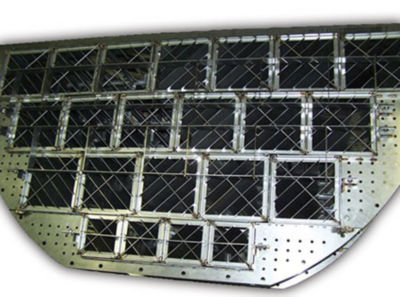

processos em que a incrustação do downcomer é conhecida por causar desligamentos frequentes, a Koch-Glitsch oferece a configuração do downcomer PURGE. O downcomer PURGE provou ser adequado para resistir a incrustações para serviços como pasta de polímero, acrilonitrila e serviços de butadieno.

As bandejas PURGE SUPERFLUX® usam aprimoramentos de área ativa e podem ter aprimoramentos de área de entrada. Tecnologias avançadas muito específicas foram aplicadas às bandejas PURGE downcomer.

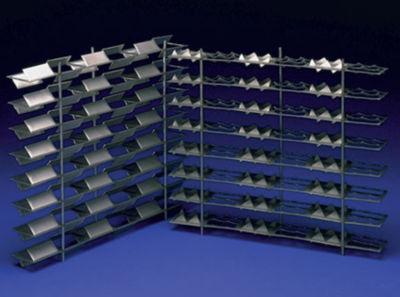

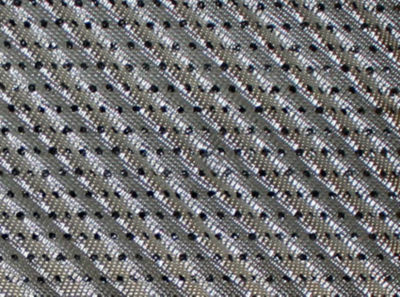

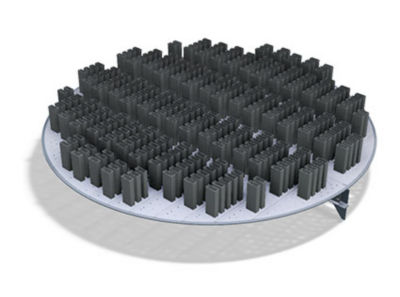

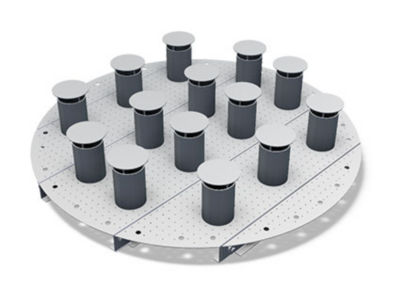

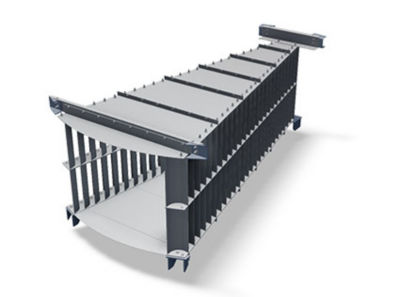

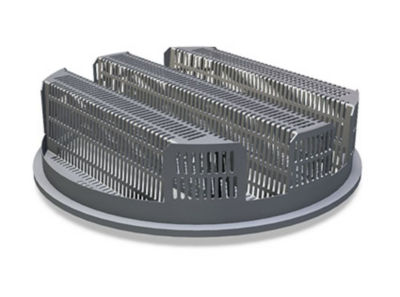

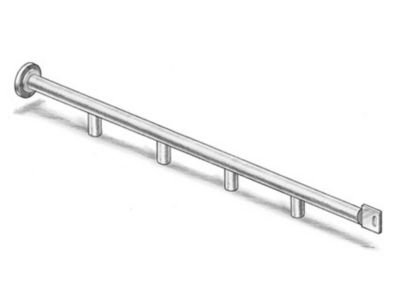

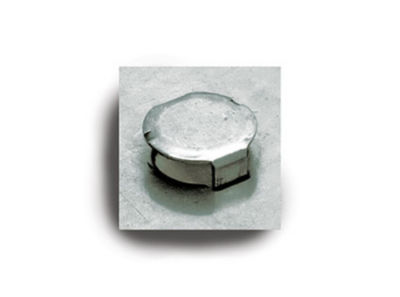

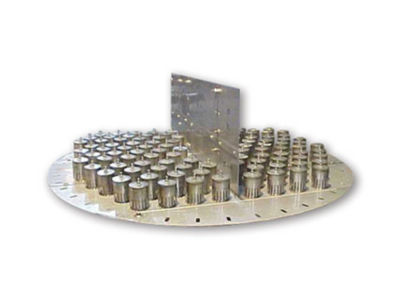

Válvulas de bandeja

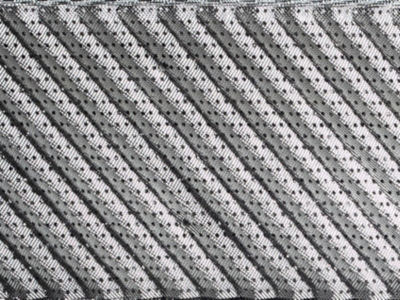

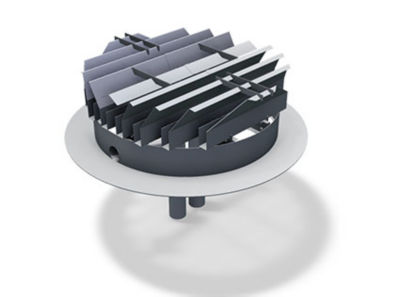

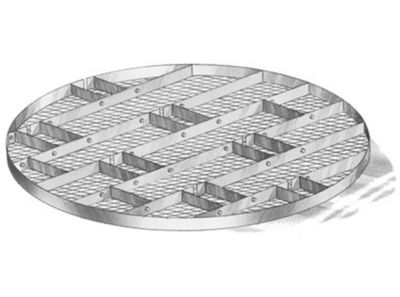

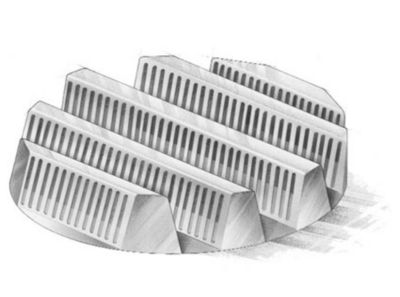

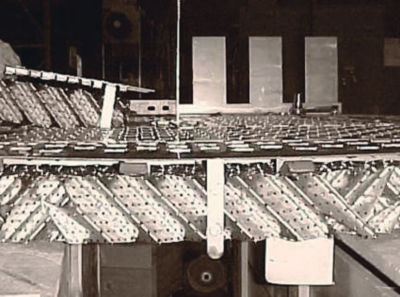

As bandejas SUPERFLUX® fornecem maior resistência à incrustação, o que pode levar a maiores tempos de execução. Válvulas fixas de grande diâmetro que são resistentes a incrustações são um recurso padrão.

Estão disponíveis várias opções de válvulas que promovem a autolimpeza das áreas ativas. Essas válvulas têm componentes direcionais que utilizam energia de vapor para fornecer impulso lateral para frente na espuma. Esta ação é extremamente importante para manter a atividade adequada da bandeja e reduzir o tempo de permanência dos sólidos no tabuleiro da bandeja.

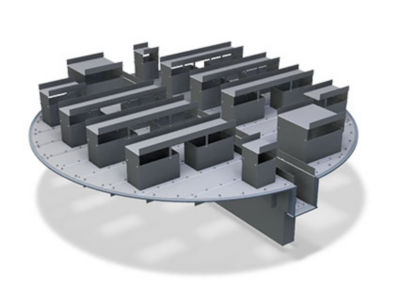

É dada especial atenção às áreas periféricas do tabuleiro onde a estagnação pode levar à deposição de sólidos. Válvulas direcionais são colocadas nesta área para aumentar a atividade e promover um perfil de fluxo uniforme. Esses componentes se combinam para reduzir a distribuição do tempo de residência e aumentar a resistência à incrustação das bandejas.

Esse design de bandeja é adequado para processos particularmente propensos a incrustações em áreas ativas, como decapantes de água ácida e decapantes de cerveja.